- 电工电子电气实训设备

- 电力电子电机实训装置

- 过程控制实验装置

- 工业机器人智能制造

- 维修电工实训设备

- PLC自动化实训设备

- 数控机床实训考核装置

- 数控机床机械加工设备

- 机床电气实训装置

- 机电一体化实训设备

- 机械示教陈列柜

- 机械专业实验设备

- 传感器检测实验室设备

- 工业互联人工智能实训设备

- 特种作业操作实训考核设备

- 物联网实验实训设备

- 消防、给排水实训设备

- 网络布线实训室设备

- 电梯安装维修实训考核设备

- 热工暖通家电制冷实训设备

- 楼宇智能化实训设备

- 环境工程实验装置

- 流体力学实验装置

- 化工专业实验实训设备

- 新能源实验实训设备

- 电力供配电实训设备

- 煤矿矿山实验实训设备

- 液压气动实验室设备

- 财经类实训设备.软件

- 轨道交通实验实训设备

- 船舶实训考核装置

- 驾驶模拟训练设备

- 新能源汽车实训设备

- 汽车发动机底盘实训台

- 汽车电器电子实训台

- 特种车工程机械实训设备

- 汽车虚拟仿真实训软件

- 医学教学模型

- 中小学实验室设备

- 实验箱.实验仪

- 光电子通信实验装置

- 仪器设备.教学挂图

- LGWL-PT03型 物联网全栈智能应用实训系统

- LG-JCQ01型 机械搅拌澄清池

- LGN-1200S型 PLC可编程控制器综合实训装置(S7-120

- LG-SJKF02型 机器视觉人工智能应用开发套件

- LG-ZNSF01型 智能书法机器人

- LG-QCZP02型 机器人汽车装配产线

- LG-XQZZ02型 微型象棋柔性智造生产线

- LG-QCZZ01型 微型汽车模拟智造生产线

- LG-JQWL01型 机器人物流自动化工作站

- LG-JQRSX型 机器人PLC实训工作站

- LG-LZJQ型 六轴桌面工业机器人

- LG-MKJQR E4模块化机器人实验箱

- LG-ZNCZ01型 智能水果采摘机器人

- LG-ZNFJ03型 人工智能视觉分拣流水线

- LG-ZNCZ02型 智慧农业采摘应用产线

- LG-DLK01型 电力系统综合自动化实验平台

- LG系列 智能建筑实验实训装置

- LGJS-3型 模块式柔性环形自动生产线及工业机器人

- LGJX-82E型 立体仓库实训装置

- LGJS-1型 现代物流仓储自动化实验系统

- LGJS-2型 模块式柔性自动环形生产线实验系统(工

- LG-2400型 数控模组化生产流水线综合系统(CD制程

- LGJD-01型 光机电一体化控制实训装置

- LGJD-02型 光机电一体化控制实训装置

- LG-235A 光机电一体化高速分拣实训系统

- LGK-III型 数控车/铣床综合考核装置(二合一/生产型

- LG-AT2型 自控原理与计算机控制实验仪

- LG-NLY01型 楼宇智能化工程实训系统

- LGZK-201G 自动化综合实训装置( PLC、直流调速、触

- LGPD-205B型 PLC、单片机及微机原理综合实训装置

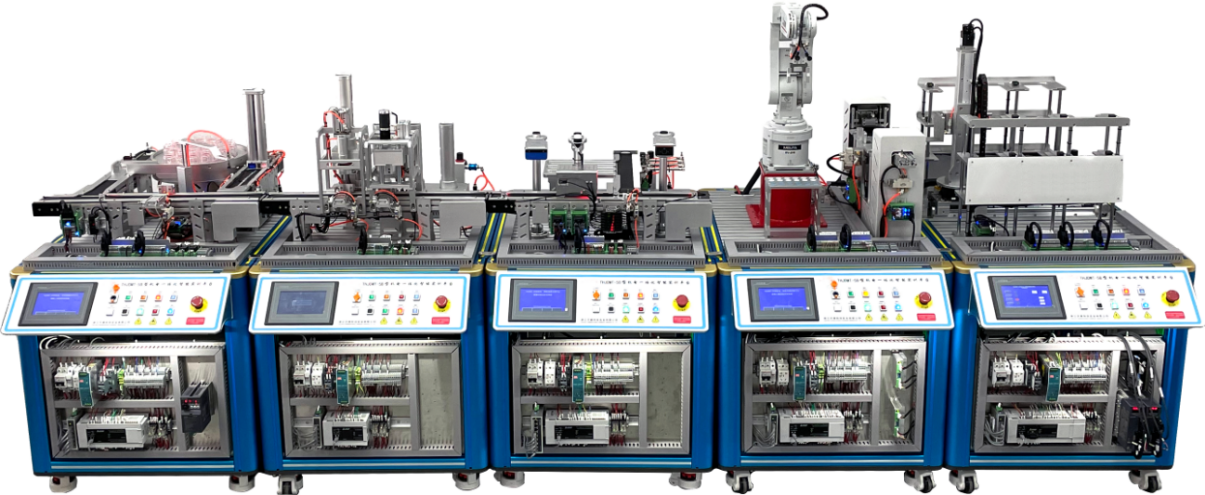

机电一体化综合实训考核系统

一、产品概述

LG-DMT05型 机电一体化综合实训考核系统是一种典型的机电一体化产品,涉及专业的岗位面向包括电气控制系统安装、调试、维护岗位,所针对的职业工种为维修电工、装配钳工、机械设备安装工等。设备综合运用工业机器人应用技术、PLC控制技术、机器视觉技术、射频识别技术、触摸屏应用技术、通信应用技术、交流伺服应用技术、交流变频应用技术、传感器应用技术、气动控制技术、机械装调技术及机电一体化高新技术的综合应用。通过模块化的设计,每个单元可以单独安装、调试、运行、教学、实训,学员可以从模块化到整个单元、从单机到联机、从简单到复杂得学习各种机电一体化技术。整个设备共有多个单元,通过不同单元配置形式可以得到多种不同功能设备,从而实现不同的教学内容。适合于各类职业院校、技工院校用于机电一体化、工业自动化及维修电工高级技术的实训考核,同时该平台符合机电一体化项目赛项技术平台要求,可完成单站和整个生产线的安装、编程、调试、故障排查及生产线优化设计等完整的综合工作任务。

LG-DMT05型 机电一体化综合实训考核系统由颗粒上料单元、加盖拧盖单元、检测分拣单元、工业机器人搬运单元和智能仓储单元组成,包括了智能装配、自动包装、自动化立体仓储及智能物流、自动检测质量控制、生产过程数据采集及控制系统等,是一个完整的智能工厂模拟装置。应用了工业机器人技术、PLC控制技术、机器视觉技术、射频识别技术、变频控制技术、伺服控制技术、工业传感器技术、电机驱动技术等工业自动化相关技术,可实现空瓶上料、颗粒物料上料、颗粒填装、加盖、拧盖、物料检测、瓶盖检测、成品分拣、机器人抓取入盒、盒盖包装、贴标、入库等智能生产全过程。

二、技术性能

1.系统电源 单相三线制 AC220V

2.设备重量 300kg

3.额定电压 AC220V ±5%

4.额定功率 ≤3.0kVA

5.环境湿度 ≤85%

6.设备总体尺寸 520cm×104cm×160cm(长×宽×高)

7.安全保护功能 急停按钮,漏电保护,过流保护

8.PLC S7-200SMART ST60

9.触摸屏 型号:TPC7032KT(7寸彩屏)

10.伺服系统 驱动器 MR-JE-10A; 电机 HG-KN13J-S100

11.变频器 V20 0.55KW

12.步进系统 驱动器 YKD2305M;电机 YK42XQ47-02A

13.工业机器人 ABB IRB1100-4/0.58

14.平台软件要求 计算机操作系统:Win10

15.PLC 编程软件:博图V17;A机器人编程软件: RT toolbox3 Pro(版本:1.61P);RobotStudio 6;InoTeachPad S01;

16.触摸屏编程软件:MCGS_嵌入版。

三、产品结构及功能组成

LG-DMT05型 机电一体化实训平台主要由颗粒上料单元、加盖拧盖单元、检测分拣单元、工业机器人搬运单元、智能仓储单元、装配工作台、电脑桌组成。各单元都具有独立的PLC控制、有独立的按钮输入与指示灯输出,各单元既可以独立运行、又可以通过通信进行联机控制。

(一)颗粒上料单元

1、单元组成介绍

颗粒上料单元主要由工作实训平台、圆盘输送机构模块、上料输送机构模块、主输送机构模块、颗粒上料机构模块、颗粒装填机构模块及其控制系统等组成。工作实训平台整体采用铝型材框架结构,尺寸约800mm×1040mm×850mm,正面采用开关自动门设计,按下开门按钮门能自动打开并自动亮灯电气控制挂板自动推出,按下关门按钮门能自动关闭并自动关灯电气控制挂板自动收回,桌体封板采用1.5mm厚的优质钢板,经过机械加工成型,外表面喷涂环氧聚塑,整机既坚固耐用,又美观大方,桌面采用20×80mm优质专业铝型材拼接成型,可根据执行机构的联机情况随意调整安装位置;圆盘输送机构模块有料盘、导向机构、旋转电机等组成,实现瓶身的自动供给;颗粒上料机构模块由两条皮带组成,两条皮带不同方向运行,通过导向机构实现颗粒物料定向选料,将颗粒输送到料槽;颗粒装填机构底部装有0-180度可调节旋转气缸,上部装有升降气缸,通过前部吸盘吸取物料到物料瓶;控制系统布置于电气控制挂板上,配置有PLC系统、交流变频系统以及与控制要求配套的低压控制器件,按钮操作面板10mm厚的铝合金板加工而成,表面贴有PVC面皮,印有安全注意事项信息,控制按钮采用方型按键设计,设置有“启动、停止、复位、单机、联机、急停、开关门”等控制功能。

2、单元功能介绍

通过圆盘输送机构将空瓶逐个输送到上料输送线上,上料输送皮带逐个将空瓶输送至填装输送带上;同时颗粒上料机构中料筒推出物料,将物料输送至取料槽;当空瓶到达填装位后,定位夹紧机构将空瓶固定;吸取机构将分拣到的颗粒物料吸取并放到空瓶内;瓶内颗料物料达到设定的数量后,定位夹紧机构松开,皮带启动,将瓶子输送到下一个工位。本单元可选择多样化的填装方式,可根据物料颜色进行不通方式的组合(最多装填4颗)。

(二)加盖拧盖单元

1、单元组成介绍

加盖拧盖单元主要由工作实训平台、加盖执行机构、拧盖执行机构、物料传输皮带、备用瓶盖料仓及其控制系统等组成。工作实训平台整体采用铝型材框架结构,尺寸约800mm×1040mm×850mm,正面采用开关自动门设计,按下开门按钮门能自动打开并自动亮灯电气控制挂板自动推出,按下关门按钮门能自动关闭并自动关灯电气控制挂板自动收回,桌体封板采用1.5mm厚的优质钢板,经过机械加工成型,外表面喷涂环氧聚塑,整机既坚固耐用,又美观大方,桌面采用20×80mm优质专业铝型材拼接成型,可根据执行机构的联机情况随意调整安装位置;加盖执行机构由推料气缸、加盖升降气缸、压料气缸、取料吸盘、料筒组成,自动完成对瓶子的加盖;拧盖执行机构由拧盖电机、拧盖升降气缸组成,自动完成对瓶子的拧盖;备用瓶盖料仓可进行插拔式快速更换;控制系统布置于电气控制挂板上,配置有PLC系统以及与控制要求配套的低压控制器件,按钮操作面板10mm厚的铝合金板加工而成,设置有“启动、停止、复位、单机、联机、急停、开关门”等控制功能。

2、单元功能介绍

瓶子被输送到加盖机构后,夹盖定位夹紧机构将瓶子固定,加盖机构启动加盖程序,将盖子加到瓶子上;加上盖子的瓶子继续被送往拧盖机构,到拧盖机构下方,拧盖定位夹紧机构将瓶子固定,拧盖机构启动,将瓶盖拧紧。瓶盖分为白色和蓝色两种。

(三)检测分拣单元

1、单元组成介绍

检测分拣单元由工作实训平台、检测机构、物料传输皮带、不合格品分拣机构、RFID识别机构、视觉检测机构及其控制系统等部分组成,工作实训平台整体采用铝型材框架结构,尺寸约800mm×1040mm×850mm,正面采用开关自动门设计,按下开门按钮门能自动打开并自动亮灯电气控制挂板自动推出,按下关门按钮门能自动关闭并自动关灯电气控制挂板自动收回,桌体封板采用1.5mm厚的优质钢板,经过机械加工成型,外表面喷涂环氧聚塑,整机既坚固耐用,又美观大方,桌面采用20×80mm优质专业铝型材拼接成型,可根据执行机构的联机情况随意调整安装位置;检测机构采用一体式结构,装置有反射式传感器和光纤式传感器,能进行物料有无、瓶盖拧紧与否等工况的检测,检测机构还装置有反应检测合格与否信号的彩灯,能根据物料的合格情况进行不同显示;单元还包括RFID读写器和机器视觉,其中RFID能对每个瓶子内的电子标签进行识别读取,视觉传感器可以对瓶盖进行颜色或内容的识别;控制系统布置于电气控制挂板上,配置有PLC系统以及与控制要求配套的低压控制器件,按钮操作面板10mm厚的铝合金板加工而成,设置有“启动、停止、复位、单机、联机、急停、开关门”等控制功能。

2、单元功能介绍

拧盖后的瓶子经过此单元进行检测,进料传感器检测是否有物料进入,回归反射传感器检测瓶盖是否拧紧;检测机构检测瓶子内部颗粒是否符合要求,并进行瓶盖颜色判别区分;拧盖或颗粒不合格的瓶子被分拣机构推送到废品皮带上(短皮带);废品皮带上又包含3个分拣机构,可以分别对颗粒数量不合格、瓶盖未拧紧、颗粒和瓶盖均不合格的物料进行分拣;拧盖与颗粒均合格的瓶子被输送到皮带末端,等待机器人搬运;配有彩色指示灯,可根据物料情况进行不同显示。

(四)工业机器人搬运单元

1、单元组成介绍

工业机器人搬运单元主要由工作实训平台、6轴工业机器人、物料提升机构、装配台、标签库及其控制系统等组成。工作实训平台整体采用铝型材框架结构,尺寸约800mm×1040mm×850mm,正面采用开关自动门设计,按下开门按钮门能自动打开并自动亮灯电气控制挂板自动推出,按下关门按钮门能自动关闭并自动关灯电气控制挂板自动收回,桌体封板采用1.5mm厚的优质钢板,经过机械加工成型,外表面喷涂环氧聚塑,整机既坚固耐用,又美观大方,桌面采用20×80mm优质专业铝型材拼接成型,可根据执行机构的联机情况随意调整安装位置;6轴工业机器人,载重量≥2Kg,工业机器人配置有气动手抓+真空吸盘复合夹具,可实现搬运、装配、贴标等功能;物料提升机构采用步进电机控制,可同时储放三个物料,能根据使用情况实现自动提升;挡料机构和定位机构装在装配台上,供物料盒的准确定位装盒;控制系统布置于电气控制挂板上,配置有PLC系统、步进驱动以及与控制要求配套的低压控制器件,按钮操作面板10mm厚的铝合金板加工而成,设置有“启动、停止、复位、单机、联机、急停、开关门”等控制功能。

2、单元功能介绍

工业机器人搬运单元,A料盒补给升降机构平台与B料盖补给升降平台分别将料盒与料盖提升起来,装配台挡料气缸伸出,并A料盒补给升降机构平台将料盒推出至装配台上,装配台夹紧气缸将物料盒固定定位,工业机器人前往前站搬运瓶子至装配台物料盒内,待工业机器人将四个瓶子放满后,工业机器人将料盒盖吸取并将前往装配台进行装配,工业机器人前往标签模块,吸取对应的标签并依次按照瓶盖上的颜色对应的依次贴标。

(五)智能仓储单元

1、单元组成介绍

智能仓储单元主要由工作实训平台、立体仓库、四轴堆垛机构、触摸屏及其控制系统等组成,工作实训平台整体采用铝型材框架结构,尺寸约800mm×1040mm×850mm,正面采用开关自动门设计,按下开门按钮门能自动打开并自动亮灯电气控制挂板自动推出,按下关门按钮门能自动关闭并自动关灯电气控制挂板自动收回,桌体封板采用1.5mm厚的优质钢板,经过机械加工成型,外表面喷涂环氧聚塑,整机既坚固耐用,又美观大方,桌面采用20×80mm优质专业铝型材拼接成型,可根据执行机构的联机情况随意调整安装位置;立体仓库由两座3×3的仓库组成,共18个库位,仓位上有与物料盒规格大小一致的凹槽,便于物料盒的存储和精准定位,每仓位均安装有检测传感器,可实时反应仓位的存储状态;堆垛机构水平轴移动为同步带传动机构,堆垛机构水平轴旋转为一个涡轮蜗杆旋转机构,垂直机构为直线模组升降机构,货叉机构为气缸结构,由2个精密伺服电机,1个步进电机共同进行高精度控制;控制系统布置于电气控制挂板上,配置有PLC系统、交流伺服系统以及与控制要求配套的低压控制器件,按钮操作面板10mm厚的铝合金板加工而成,设置有“启动、停止、复位、单机、联机、急停、开关门”等控制功能。

2、单元功能介绍

堆垛机构把机器人单元物料台上的包装盒体叉取出来,然后按要求依次放入仓储相应仓位,可进行产品的出库、入库、移库等操作。

(六)装配工作台

由台身、台面和工具柜三大部分组成。台身用钣金折弯焊接喷塑后组装连接,台面用高密度中纤板,表面贴压防火板,耐腐蚀、防静电。插座不占用台面空间;带一体化存储式工具柜,2层抽屉式,带管理功能。尺寸:1200mm×750mm×800mm(长×宽×高)。

(七)数字孪生技术实训系统

1、系统概述

三维场景仿真工具为纯Web方式实现及运营,提供常用工业设备及教育装备的模型库,同时支持自定义模型导入,并提供将导入的模型制作成运动机构的能力,能够通过拖拽搭建三维仿真场景,可快速定义工艺流程,支持机器人的离线编程,支持与硬件PLC的通讯,实现虚拟仿真及数字孪生三维场景的快速开发(需现场演示)。

2、总体功能及技术要求

2.1虚拟样机及实验

要求三维场景1:1还原机电一体化装调实训装置,该装置由五部分组成,分别为:1.上料检测单元操作实训、2.加盖拧盖单元操作实训、3.检测分拣单元操作实训、4.6轴机器人搬运单元操作实训、5.立体仓库单元操作实训、6.系统联机综合实训。并能完成以下孪生仿真实验(需现场演示一至五项功能):

项目一 电动机正反转控制电路的连接与控制程序编写;

项目二 电动机调速控制电路的连接与控制程序编写;

项目三 气动方向控制程序编写;

项目四 气动顺序动作控制程序编写;

项目五 气动机械手控制程序编写;

项目六 皮带输送机控制程序编写;

项目七 机电一体化设备控制程序编写;

项目八 自动生产线控制程序编写。

项目九基于多台西门子s7-1200PLC的复杂网络数据读写程序编写与调试

项目十 PROFIBUS 主从站通信

项目十一 工业相机与PLC I/O通信

项目十二 PLC模拟量控制变频器速度

项目十三 PLC PROFIBUS连接扫码枪

项目十四 PLC ModbusRTU连接RFID读写器

2.2创建新组件

支持导入CAD模型,并能为模型以可视化的方法创建属性、行为、控制算法以及运动结构,构建成新的组件,使组件具备物理设备的工作机理和处理问题的逻辑能力,并可以将组件在场景搭建中应用。

▲2.3 JavaScript脚本编程

提供js代码编辑器以及编译执行器,用户可以通过js访问仿真环境的上下文以及对应API,可以实现仿真场景内容完整逻辑控制。

2.4机器人离线编程

系统提供机器人离线编程编辑器,通过在程序编辑器面板中创建编程语句,拖动机器人的末端执行器即可示教机器人的运动轨迹,并可通过添加信号及程序指令的方式实现机器人与末端执行器以及物料产品之间的信号控制,并允许仿真中其他元素进行调用并得到机器人的执行响应。

▲2.4设备数据仿真及采集

搭建的仿真场景具备运行数据的生成能力,场景内设备运行的数据类型包括但不限于int、boolean等。场景中涉及的设备具备动态实时生成运行数据的能力。系统为每一种类型设备提供精确的数据变量描述,系统要能够允许用户自定义数据生成的规则。

2.5多协议支持

系统应具备多种数据协议转换能力,支持ModBusTCP、S7、MQTT等主流协议数据的接收与发送。可实现与多种不同品牌的数据网关连接通信,允许网关对仿真内的运行数据进行采集,并支持网关选用不同类型的协议类型进行数据交换。系统可以使用MQTT协议,可以将仿真运行数据提交至任何支持MQTT协议的工业互联网数据平台。

2.6数据连通性

系统支持与PLC信号的双向更新,通过信号(变量)配对的方式实现数据绑定,并可通过数据接口通信的方式映射到数字孪生中,实现通过PLC程序逻辑来驱动场景设备的运行。

3、具体功能及技术要求

3.1“基本功能”要求包括但不限于:

3.1.1模型操作功能

要求具备模型的移动、调整、对齐、捕捉等功能,快速实现模型的空间位置定义。具体功能技术要求包括但不限于:

(1)平移:沿坐标系轴或面的正负方向拖动,定义组件在仿真场景中的坐标值(x、y、z);

(2)旋转:围绕坐标系的一根轴,以顺时针或者逆时针方向旋转,定义组件在仿真场景中的旋转角度(Rx、Ry、Rz);

(3)交互:可根据各个部件的自由度(DOF)和限位在仿真场景中移动组件的交互部件;

(4)pnp:移动组件以及将组件与其它组件相连接,如:末端执行器安装至机器人法兰盘上、阻挡装置安装在输送线上等;

(5)测量:测量仿真场景中组件的点、线、面之间的距离、角度。在三维场景中测量出滚筒线上台面到地面及皮带的距离,根据测得的数据值,来设置阻挡气缸的坐标位置,从而实现阻挡气缸的合理安装。(需现场演示)

▲(6)捕捉:捕捉仿真场景中组件的点、线、面;

(7)对齐:将模型与其他模型或参考物体进行对齐,使它们在空间中具有相同的位置或方向;

3.1.2场景视图操作功能

要求提供平移、旋转、缩放、视图选择器等交互,控制场景中三维模型的查看。具体功能技术要求包括但不限于:

(1)平移:按住鼠标右键,平移场景;

(2)旋转:按住鼠标中键,旋转场景;

(3)缩放:滚动鼠标滚轮,放大缩小场景;

(4)视图选择器:提供前后左右上视5个视角模式,快速切换到所需视角;

3.1.3场景文件管理功能

要求能够实现场景文件的新建、保存、打开、查找等操作,场景文件包含所有组件的数据,包括其位置、连接,以及属性值等。具体功能技术要求包括但不限于:

(1)打开场景:打开已有场景;

(2)保存场景:将当前场景保存至Layouts中;

(3)另存为场景:将当前场景重命名后,保存至Layouts中;

(4)新建场景:清空当前场景,显示一个新的空场景;

(5)查找场景:输入关键字快速筛选场景;

▲3.1.4信号管理功能

让组件的信号和机器人的输入/输出在仿真场景中能够互相连接。具体功能技术要求包括但不限于:

(1)选择组件:选择具有布尔信号的组件;

(2)选择信号:选择组件下所需连接的信号;

(3)定义连接:将2个组件的信号进行配对;

3.1.5仿真运行模拟功能

位于仿真场景上方的模拟控制面板可以控制场景进行工艺过程的运行模拟、暂停、重置等相关操作。具体功能技术要求包括但不限于:

(1)仿真运行:仿真场景执行工艺过程的模拟运行;

(2)仿真暂停:仿真场景停止运行,并保持当前状态;

(3)仿真重置:仿真场景中的运行状态返回至初始状态;

(4)仿真运行速度定义:定义模拟运行速度,可加速或减速运行过程;

(5)运行时间显示:显示模拟运行过程中的时间节拍;

3.2“工艺”要求包括但不限于:

3.2.1产品编辑器功能

3.2.1.1流动组管理

能够实现定义工艺流程和产品流的分组,可通过多个流动组来管理不同的工艺流程。具体功能技术要求包括但不限于:

(1)添加流动组:添加一个新的流动组;

(2)删除流动组:删除当前选中的流动组;

▲3.2.1.2模型管理器

应用编辑产品类模型的增删及分类,配置产品/装配体时需关联产品模型。具体功能技术要求包括但不限于:

(1)定义产品模型分组:用于管理产品模型的分类;

(2)导入产品三维模型:从几何元面板中导入所需的产品模型源文件,右下角显示当前导入模型的三维视图;

(3)删除产品三维模型:删除当前选中的产品三维模型;

3.2.1.3产品/装配配置

用于创建并管理仿真模拟过程中使用的产品或装配体。具体功能技术要求包括但不限于:

(1)定义产品:编辑产品名称,关联产品模型,与模型管理器中的模型源文件做绑定;

(2)定义装配:创建装配体,装配体由多个子件(装配步骤)构成;

(3)定义步骤:定义装配体的步骤,装配步骤代表装配层次结构中一个可以装配或拆卸的逻辑步骤;

(4)定义槽位:每个装配步骤包含一个或多个装配槽位,槽位关联产品、定义产品的空间位置;

(5)产品视图:显示当前选中的装配体中各步骤槽位摆放的产品及其空间位置;

3.2.2工艺编辑器功能

3.2.2.1工艺程序管理

在工艺编辑器中可创建一个或多个工艺程序,定义工艺程序名称,在每个工艺程序下可通过编辑工艺指令来定义运行逻辑。具体功能技术要求包括但不限于:

(1)添加工艺程序:支持同一工艺点创建多个工艺程序;

(2)删除工艺程序:删除当前选中的工艺程序;

3.2.2.2工艺指令配置

工艺指令采用可视化的方式快速配置每个工艺程序的仿真运行逻辑,指令类型包括工艺流程指令、产品工艺指令、装配工艺指令、流程控制指令、运动工艺指令、信号工艺指令、程序工艺指令。具体功能技术要求包括但不限于:

(1)等待输入:等待产品流入;

(2)输出产品:等待产品流出,一般与等待输入指令成对应用于不同节点;

(3)立库:添加在货架的工艺面板,可根据流程自动实现多库位的产品流转;

(4)创建产品:在该节点生成产品;

(5)删除产品:将该节点的产品删除;

(6)更换产品:更换节点当前产品类型;

(7)获取装配:获取装配体的某一步骤,一般与等待输入/输出产品成对应用在同一节点;

(8)设置变量:设置变量类型,一般与转换语句配合使用;

(9)转换语句:应用switch case语句处理多分支选择;

(10)移动关节:适用于需要关节移动的设备;

(11)移动设备:空车调用,适用于AGV小车;

(12)发送信号:发送信号指令至其他组件;

(13)等待信号:等待其他组件的信号反馈;

(14)延迟:延迟工艺语句的执行;

(15)执行脚本:适用于依靠脚本移动的设备;

▲3.2.3工艺流程编辑器

定义产品在模拟运行过程中的流动顺序、方向、运输载体等。具体功能技术要求包括但不限于:

(1)连接工艺节点:先后点击工艺节点,形成流程指示线;

(2)选择运输器:支持选择不同类型的运输器实现物流运输;

(3)运输器属性配置:设置不同运输器的属性;

3.3“组件建模”要求包括但不限于:

3.3.1建模操作功能

3.3.1.1三维模型管理

支持导入外部的三维模型,并保存至模型库中。具体功能技术要求包括但不限于:

▲(1)导入新三维模型文件:支持导入babylon格式的模型至仿真场景中,成为新组件;

(2)保存三维模型:将组件保存至模型库中;

3.3.1.2关节设置

当组件包含可移动部件或者运动结构时,通过配置关节定义其运动机制。每个关节都包含用于定义偏差、轴心点、关节类型以及自由度的属性。具体功能技术要求包括但不限于:

(1)创建关节:关节表示组件模型的容器,一般为不同运动方式的模型创建对应的关节;

(2)定义关节层级关系:当组件运动包含从属关系时(如:六轴机器人的J1会带动其余各关节移动),需定义关节间的父子关系;

(3)关联模型与关节:将不同运动方式的模型拖拽至对应关节下;

(4)定义关节类型:关节的运动类型包括:固定、平移、旋转、相对平移、相对旋转;

(5)定义关节参数:参数包括:运动轴、运动范围、初始值等;

3.3.1.3坐标轴设置

为组件定义坐标,坐标轴可用于pnp模式的安装点或工艺节点等位置的配置。具体功能技术要求包括但不限于:

(1)创建坐标轴:在关节下创建坐标轴;

(2)定义坐标轴位置:拖拽移动轴或在属性面板中输入空间位置数据,修改坐标轴的位置;

3.3.1.4原点设置

自定义组件的原点,即中心点。具体功能技术要求包括但不限于:

(1)捕捉原点:快速定位到当前组件的原点;

(2)修改模型原点位置:拖拽移动轴或在属性面板中输入空间位置数据,修改模型原点的位置;

3.3.2行为管理功能

3.3.2.1连接

将一个组件中的行为连接至其它组件中的行为。具体功能技术要求包括但不限于:

(1)一对一:允许组件与另一个组件连接;

(2)一对多:允许组件连接一个或者多个组件;

3.3.2.2信号

发送和接收不同类型的信号。具体功能技术要求包括但不限于:

(1)布尔信号:发送/接收一个True或者False值;

(2)实数信号:发送/接收一个实数;

(3)布尔地图信号:提供一个I/O空间用于将信号映射至端口,可配置端口数、端口起始值;

(4)系统具备提供字符串信号、位置信号、角度信号、组件信号及整数信号的能力;

3.3.2.3运动

能够定义组件的运动属性。具体功能技术要求包括但不限于:

(1)机器人程序执行器:为机器人程序提供一个逻辑容器和执行器;

(2)六轴旋转机器人控制器:定义一个六轴机器人及其配置,包括其运动、关节、速度等;

(3)六轴旋转机器人运动学:编辑DH值,定义六轴关节型机器人的运动参数;

(4)三轴平移机器人控制器:定义一个三轴机器人及其配置,包括其运动、关节、速度等;

(5)关节控制器:定义一个运动机构及其配置,包括其驱动关节;

(6)移动小车控制器:定义一个移动小车及其配置,包括其所控制的小车、停靠点、路径线等;

(7)导轨控制器:定义一个导轨及其配置,包括其关节控制器、xyz对应的关节、法兰节点;

(8)动画控制器:定义一个动画及其配置,包括切分片段、起始帧、结束帧、调用信号、反馈信号;

3.3.2.3工艺

能够实现工艺类行为包括但不限于:定义产品、工艺和流程。具体功能技术要求包括但不限于:

(1)工艺执行器:为工艺路径提供逻辑容器和执行器;

(2)运输节点:流程的经过点,可以在此将产品流入/流出;

(3)脚本:定义一个脚本用于操作组件、命令和应用;

3.3.2.4设备

具备赋予典型设备类型运动控制的能力。具体功能技术要求包括但不限于:

(1)机器人工具:提供一个充当工具中心点(TCP)的逻辑容器用于添加和编辑用作工具坐标框的坐标框特征;

(2)移动小车:为移动小车赋予运输能力,可编辑运行速度、旋转速度,运输到位信号等;

(3)移动小车路径点:定义小车路径点,配置其控制器;

(4)立库:为立库赋予存储能力,定义库位长宽高、行列、库位支持存放的产品;

3.3.2.5其他

具备视觉检测、数据采集所需功能。具体功能技术要求包括但不限于:

(1)灯光:规定光源类型、强度等;

(2)相机:规定相机拍照信号、焦距、像素、焦距和是否单色相机以及拍照按钮等;

(3)视觉检测器:根据拍照完成信号显示检测成果等;

(4)数据收集:为模型添加数据收集行为收集机构的运动数据,包含设备启动、重置、运行状态、使用时长、创建产品数量、执行次数和坐标点等。

3.3.3属性管理功能

属性是组件的全局变量,在组件的根节点中定义。属性类型包含字符串、整数、布尔量、小数、实数等。具体功能技术要求包括但不限于:

(1)字符串:字符字符串;

(2)整数:整数值;

(3)布尔:可使用1或者0表达的True或者False值;

(4)小数:小数值;

(5)实数:实数值;

3.4“机器人编程”要求包括但不限于:

3.4.1点动示教功能

在仿真场景中拖动机器人末端TCP来控制机器人的位姿。具体功能技术要求包括但不限于:

(1)选择工具TCP:选择工具坐标框充当一个工具中心点(TCP),用于示教机器人定位;

(2)显示关节坐标数据:在点动面板中,实时显示机器人不同姿态的关节数据;

(3)TCP自动捕捉:启用捕捉功能可快速将末端执行器定位抓取位置;

3.4.2程序编辑器功能

3.4.2.1机器人程序管理

新增、查看和编辑机器人程序,预览其运行轨迹。具体功能技术要求包括但不限于:

(1)新增机器人程序:添加机器人程序,定义其名称;

(2)删除机器人程序:删除当前选中的机器人程序;

(3)预览机器人程序:预览当前选中的程序,查看其运行轨迹;

3.4.2.2程序指令

机器人程序指令用于控制机器人动作和行为,指令类型包括:运动指令、条件指令、逻辑指令、信号指令等。具体功能技术要求包括但不限于:

▲(1)点对点运动:插入关节值执行至一个位置点对点运动;

(2)线性运动:根据当前配置执行至一个位置的线性运动;

(3)安装夹具:安装末端执行器至法兰节点;

(4)卸载夹具:卸下末端执行器;

(5)发送信号:机器人发送信号控制布尔地图信号端口;

(6)等待信号:等待机器人信号反馈从而控制对应绑定的其他组件信号;

(7)设置属性:设置变量类型,一般与转换语句配合使用;

(8)转换语句:应用switch case语句处理多分支选择;

(9)延迟:延迟下一条指令的执行;

3.5“连通性”要求包括但不限于:

3.5.1服务器管理功能

协议工具允许仿真与Modbus服务器、ABB机器人控制器、西门子S7控制器、视觉控制器连接,并交换数据。具体功能技术要求包括但不限于:

(1)添加服务器:为选中插件添加一个新的连接;

(3)修改服务器:修改连接中的参数,包括:ip地址、读取周期等;

(4)删除服务器:删除一个选中的连接;

(5)连接/断开服务器:开启/关闭仿真与服务器的连接功能;

3.5.2仿真变量与服务器变量配对功能

3.5.2.1变量管理

新增、删除服务器变量。具体功能技术要求包括但不限于:

(1)添加变量:增加一个服务器变量,需配置存储地址、数据类型等;

(2)删除变量:删除当前选中的变量;

3.5.2.2变量配对管理

定义仿真变量与服务器变量之间的连接与数据更改规则。具体功能技术要求包括但不限于:

(1)变量配对:将仿真变量与服务器变量一一配对;

(2)仿真至服务器方向的成对变量:在该页面下进行变量配对后,当场景模拟运行过程时,会实时将仿真中的变量值发送至服务器,服务器的变量值同步更改;

(3)服务器至仿真方向的成对变量:在该页面下进行变量配对后,当场景模拟运行过程时,仿真中的变量值会根据服务器发送的变量值而更改;

(4)已连接变量显示:显示当前已配对的仿真变量和服务器变量;

3.5.3监控面板功能

实时显示场景模拟运行过程中的变量值。具体功能技术要求包括但不限于:

(1)监控面板显示:显示当前配置的服务器及其通信状态、各服务器下配对的变量及实时值。

3.6“数据采集”要求包括但不限于:

3.6.1采集服务器管理功能

允许通过modbus、西门子S7等协议,采集仿真运行过程中模拟的数据。具体功能技术要求包括但不限于:

(1)添加采集服务器:为选中插件添加一个新的数据采集服务器;

(2)修改采集服务器:修改数据采集服务器的参数,包括:ip地址、采集周期等;

(3)删除采集服务器:删除一个选中的数据采集服务器;

(4)连接/断开采集服务器:开启/关闭仿真与数据采集服务器的连接功能;

3.6.2采集数据管理功能

定义所需采集的数据。具体功能技术要求包括但不限于:

(1)配置采集数据:为所需采集的数据配置存储地址、数据类型等。

3.6.3监控面板功能

实时显示场景模拟运行过程中的数据值。具体功能技术要求包括但不限于:

(1)监控面板显示:显示当前配置的服务器及其通信状态、各服务器下模拟的生产运行过程数据信息。

★技术参数要求中带“▲”项的为重要技术要求,需要提供产品功能截图证明材料。

★投标时提供数字孪生技术实训系统软件著作权证书原件备查。

★供应商需对采购清单中标注现场演示的内容进行现场登录软件产品的演示,如现场采用视频、PPT等非产品的演示,中标三日内需到采购方进行现场勘验演示,否则作为虚假响应处理。

(八)云智能实验室安全管理系统

本平台将无线传输、信息处理等物联网技术应用用于自动化远程控制。设备端运行状态、数据参数等上传至云平台。物联网系统的传感层、传输层和应用层关联掌握数据与分析数据。

1、电压、电流等模拟量数据显示。

2、输入开关监控,输出开关等数字量控制。

3、远程控制启停状态,给定输出电压值的。

4、显示输入输出电压值的历史数据。

5、可按照日期、日间进行查询历史数进行查询。

6、报警信号为PLC主机模拟量采集数值或者开关量可以自由设定,如当模拟量输入超过设定电压时产生报警,通过物联网自动化应用软件将报警信号上传到云平台,通过云平台向设置的终端推送报警信号,每台设备可对应多个终端设备。

7、通过手机端可以实现远程控制PLC的输出及监视PLC的输入状态变化。

8、数据显示画面:画面显示输入电压数值,输出电压监控,开关状态输入,开关控制输出,以及云端连接二维码。

9、联网设置界面:设置现场数据连接云平台后台数据库管理。

★投标人需提供云智能实验室安全管理系统软件著作权证书原件备查。

(九)实验室智能电源管理系统

为保证设备和使用人员的安全,实训室总体智能电源管理系统由主电路、控制电路、检测保护电路、显示电路、语音报警电路等组成。

主要功能:

1、上电系统自测

(1)主电路及控制电路上电后对线路系统进行输入电压的过压、欠压;线路对地漏电;输出负载过流的检测,任一故障存在电源输出断开。

(2)故障内容有相应文字显示。

(3)对故障进行语音报警。

2、运行检测保护

(1)输入过压、欠压、输出过流、漏电,任一故障出现将自动跳闸,实施保护。

(2)对故障进行语音报警。

(3)保护阀值可进行现场设置。

3、漏电功能测试

(1)按下漏电测试按钮,装置会自动提供一个漏电测试信号,使保护器跳闸。

(2)重新进行上电进入自己检测状态,文字显示“开机检测中....”,无故障情况下,实训室智能电源管理系统恢复供电。

4、过压保护

(1)运行中,出现输入过压,实训室智能电源管理系统将跳闸。

(2)对应的“过压相”进行文字显示。

(3)语音播报“线路过压,请注意”。

5、过流保护

(1)运行中,三相电源中任一相出现过流,实训室智能电源管理系统将跳闸。

(2)对应的“过流相”进行文字提示。

(3)语音播报“线路过流,请注意”

6、漏电保护

(1)运行中,三相中任一相出现漏电,实训室智能电源管理系统将跳闸。

(2)对“漏电”进行文字显示。

(3)语音播报“线路漏电,请注意”。

7、电源监控

(1)可对各相电压进行数值显示及曲线显示,显示精度±5V

(2)可对各相电流进行数值显示及曲线显示,显示精度±0.1A

(3)高压保护电压设置:

①设置范围<300V,输入1A;

②动作时间:2-5S,输入单位0.1S

(4)欠压保护电压设置:

①设置范围:>154V,输入单位1V

②动作时间:2-5S,输入单位0.1S

(5)过流保护电流设置:

①设置范围:<20A,输入单位0.01A;

②动作时间:0.5-2S,输入单位0.1S

投标人需提供实验室管理系统软件著作权证书并现场演示1-4项功能。

四、教学课件资源要求

(一)工业机器人课程资源

工业机器人的概述:工业机器人的定义、发展与应用、基本组成及技术参数、工业机器人的分类;

工业机器人的机械系统:工业机器人的1轴结构、工业机器人的2轴结构、工业机器人的3轴结构、工业机器人的4轴结构、工业机器人的5轴结构、工业机器人的6轴结构、工业机器人的机身结构、工业机器人的行走结构、工业机器人的驱动装置和传动单元;

工业机器人的运动学与动力学:工业机器人的连杆参数和齐次坐标变换矩阵。

工业机器人的控制系统:工业机器人控制装置、工业机器人驱动装置、工业机器人检测装置;

工业机器人的编程:工业机器人的编程方式、工业机器人的示教编程、工业机器人的编程语言、工业机器人的语言系统结构和基本功能、常用工业机器人编程语言、工业机器人的离线编程、工业机器人的离线编程仿真软件及编程示例;

工业机器人的典型应用:焊接机器人的应用、搬运机器人的应用、码垛机器人的应用、涂装机器人的应用、装配机器人的应用;

提供汽车生产线工业机器人应用的高清视频。

(二)PLC编程教学课件资源

(1)PLC的认知:PLC简介、PLC工作原理及运行模式、PLC特点、PLC扩展功能、PLC应用技术人才培养;

(2)软件的使用:集成软件开发平台、集成软件简介、入门实例;

(3)控制单元的程序设计、指令编写、硬件选型和设计、课后思考与练习等内容。模块至少包括:八路抢答器、三相异步电机的星三角降压启动、运料小车往返控制、十字路口交通灯的控制、电动机组的启停控制、HMI控制液体混合。

(4)小型自动化生产线的设计

课件资源具有产品的搬运、检测和传输分拣功能,整个系统由送料单元、机械手搬运单元、步进电机多点定位输送单元和传送带输送分拣单元等组成。具体的项目设计要求如下:

1)本设计的要求使用通过触摸屏与控制台按钮操作,控制生产线的自动运行。生产线通电以后,系统自行检测初始状态是否满足运行条件,如不满足则自行复位或手动调整,若满足则触摸屏显示准备就绪;

2)在准备就绪的情况下,按下启动按钮,生产线开始按顺序运行,供料单元开始工作,电机驱动转盘将工件送到物料台上;电机运行10秒后,若物料台光电开关没有检测到物料,说明已没有物料,开始报警;若检测到物料,则一号搬运机械手开始动作;

3)物料台有料,一号机械手臂伸出并下降夹取工件,夹取到工件后机械手上升缩回并旋转到右侧限位;然后机械手伸出下降将工件放到步进电机输送单元的供料台上,一号搬运机械手恢复到初始状态,等待下一次运行;

4)当步进电机输送单元传感器检测到供料台工件后,步进电机前往高度检测单元进行检测;到达后通过超声波传感器进行高度检测,检测完毕后;步进电机运行到二号搬运机械手位置;

5)到达二号搬运机械手位置后;二号搬运机械手伸出、爪夹取工件,机架台上升,旋转到右限位,伸出手臂,机架台下降,手爪放松,将工件放到传送带上,同时二号搬运机械手复位;

6)当传送带单元传感器检测到工件时,传送带开始工作,根据工件的颜色、材料进行分拣;分拣结束后,供料台回到供料位置,等待下一次运行。

(5)用户手册:包括有关硬件、软件和通信的手册,数量不少于二十多种。

(三)PLC控制编程仿真软件

1、软件特点:

(1)软件以PLC为原型,实现基本指令、应用指令以及顺序控制指令的仿真模拟。

(2)软件通过实训要求,了解实训目的和控制要求。

(3)实训器件采用三维仿真实物组件,让学生了解控制实验中所需的元件。

(4)通过器件库,学生可进行器件布局,对各控制回路进行模拟接线。

(5)通过I/O分配布置,将鼠标移到I/O分配地址资源相应部分能查看到相对应的实物。

(6)通过符号库,选择正确的符号放置有T型图正确位置,实现接线仿真。

(7)在原理图中进行模拟仿真连接电路,按步骤连接正确后才能进行下一条的接线操作。

(8)接线完成实现通电运行,通过鼠标进行上电运行,软件会以动画形式进行动作演示。

2、软件仿真项目

(1)双面铣床控制

(2)工业洗衣机控制

(3)皮带运输线控制

(4)电镀生产线控制

(5)运料小车控制

(6)音乐喷泉控制

(7)简易机械手控制

(8)大小球传送装置控制

(9)循环彩灯控制

(10)停车场车位控制

(11)小推车控制

(12)三层电梯控制

(13)电动机启停控制

(14)电动机正反转控制

(15)电动机循环正反转控制

(16)可逆运行反接制动控制

(17)三速电机控制

(18)星角降压启动控制

(19)数码管点亮控制

(20)交通灯控制

(21)恒压供水系统控制

需提供PLC控制编程仿真软件著作权证书原件备查。

(四)电气控制技能实训仿真软件

以三维仿真交互技术和三维动画视觉表现及多媒体数字技术为核心,能进行三维电路分析、电气电路模拟电路考核、综合技能虚拟实训、电气基础训练、元器件识别检测。

1、软件模拟线路故障根据故障现象使用各种虚拟仪表进行排故

2、学员根据电路图自己布局电气设备并连接线路,自动检测线路错误。

3、电机及电气三维元件装配

4、元器件检测

5、电气电路仿真

6、自动门仿真

7、升降机仿真

8、机床电气实训排故实训

9、仪器仪表的使用万用表、双踪示波器、信号发生器、频谱仪、钳形表

10、机械手仿真

需提供电气控制技能实训仿真软件著作权原件备查。

- 上一篇:四工位电气安装实训台

- 下一篇:LGDD-01A型 电力电子技术及电机实验装置