- 电工电子电气实训设备

- 电力电子电机实训装置

- 过程控制实验装置

- 工业机器人智能制造

- 维修电工实训设备

- PLC自动化实训设备

- 数控机床实训考核装置

- 数控机床机械加工设备

- 机床电气实训装置

- 机电一体化实训设备

- 机械示教陈列柜

- 机械专业实验设备

- 传感器检测实验室设备

- 工业互联人工智能实训设备

- 特种作业操作实训考核设备

- 物联网实验实训设备

- 消防、给排水实训设备

- 网络布线实训室设备

- 电梯安装维修实训考核设备

- 热工暖通家电制冷实训设备

- 楼宇智能化实训设备

- 环境工程实验装置

- 流体力学实验装置

- 化工专业实验实训设备

- 新能源实验实训设备

- 电力供配电实训设备

- 煤矿矿山实验实训设备

- 液压气动实验室设备

- 教学仿真软件

- 轨道交通实验实训设备

- 船舶实训考核装置

- 驾驶模拟训练设备

- 新能源汽车实训设备

- 汽车发动机底盘实训台

- 汽车电器电子实训台

- 特种车工程机械实训设备

- 智能网联汽车实训设备

- 医学教学模型

- 中小学实验室设备

- 实验箱.实验仪

- 光电子通信实验装置

- 仪器设备.教学挂图

- LG-DGJP01型 AFC售检票系统实训装置

- LG-GYJD01型 车站机电设备实训系统

- LG-GYLS01型 轨道交通计算机联锁实训系统

- LG-GYYX01型 CBTC列车运行控制设备仿真实训系统

- LG-GYSP01型 城轨交通沙盘系统模型

- LG-GYCD01型 城轨无人驾驶车地通信实训设备

- LG-GYXH01型 铁路信号基础实训设备

- LG-GYCS02型 高铁列车CTCS实训设备

- LG-GTYD01型 高铁沙盘实训平台

- LG-GYXH03型 高铁区间信号实训设备

- LGX-N026型重型线控底盘实训台

- LGX-N025型中型线控底盘实训台

- LGX-N024型智能座舱实训平台

- LGX-N023型智能网联汽车技术综合实训车(竞赛版)

- LGX-N022型小型线控底盘实训台

- 汽车透明整车模型、运输车辆模型

- CLG-104型《电机与变压器》示教陈列柜(CD解说)

- CLG-109《模具》示教陈列柜(CD解说)

- CLG-107型 机械综合陈列柜

- CLG-102型 《机械零件》示教陈列柜

- LG-DCC型 机械振打袋式除尘实验装置

- LG-MFL01型 超滤微滤膜分离实验装置

- LG-NKS型 催化剂颗粒内扩散实验装置

- LG-CLDF型 多釜串联实验装置

- LG-YY18C型 气动与PLC实训装置(T型铝槽单面)

- LG-YY18B型 透明液压传动与PLC实训装置(T型铝槽单面

- LG-YYCS01型 液压传动与控制综合测试实验台

- LG-DY01B型 电液比例综合实验台

- LG-YYZN01型 智能型液压综合实验台

- LG-DLK01型 电力系统综合自动化实验平台

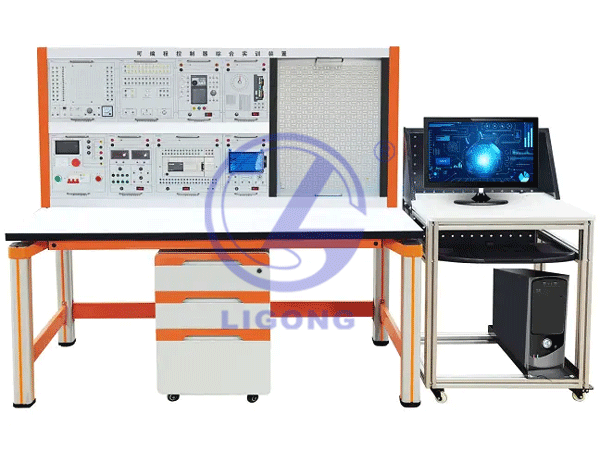

LGN-S212型 PLC可编程控制器实训装置

品牌:理工伟业 咨询电话:010-82827827 82827835

一、装置概述

装置是适合高职院校、职业学校的机电设备安装与维修、机电技术应用、电气运行与控制、电气技术应用、电子电器应用与维修等专业和非机电类专业的《可编程控制器技术》、《电气及PLC控制技术》、《PLC及其应用》、《变频调速技术》、《现场总线控制技术》课程的教学与技能实训。PLC实训装置也适合技工学校、职业培训学校、职教中心、鉴定站/所各工种PLC实训操作、PLC技能考核装置。

二、装置特点

1、采用积木组合式结构,含开关量、模拟量、变频调速、触摸彩屏、总线通信模块等,配套组态监控软件、仿真实训软件,实现仿真化、信息化、网络实训教学,体现实训教学的网络性和系统性。

2、项目实训模块:利用目前典型的可编程控制器及总线技术完成对工业生产中模拟对象,实物模型中的逻辑、模拟、过程、运动等的控制实训,完成学生认知、设计、安装、调试、检修等多种技能实训。

三、技术性能要求

1、输入电源:三相四线(或三相五线)~380V±10% 50Hz

2、工作环境:温度-10℃~+40℃ 相对湿度≦85%(25℃) 海拔<400m

3、装置容量:≦0.5KVA

4、重 量:≦110Kg

5、外形尺寸:≧1700mm×700mm×1600mm

6、安全保护:具有漏电压、漏电流保护装置,安全符合国家标准

7、投标时提供PLC可编程控制综合实训装置省级或以上第三方机构出具的检测报告。

四、配置及功能要求

网络型PLC实验装置由控制屏、实训桌、主机实训组件、实训模块(含丰富的工业现场设备模拟实训对象)、变频器挂箱、触摸屏挂箱、交直流电机、总线单元、通信模块、电机导轨、测速机构、云平台模块、软件系统等组成。★投标时提供PLC可编程控制综合实训装置省级或以上第三方检测机构出具的检测报告复印件加盖公章。

(一)控制屏

1、交流电源控制单元

三相四线380V交流电源经空气开关后给装置供电,电网电压表监控电网电压,设有带灯保险丝保护,控制屏的供电由钥匙开关和启停开关控制,同时具有漏电告警指示及告警复位。

提供三相四线380V、单相220V电源各一组,由启停开关控制输出,并设有保险丝保护。

2、定时器兼报警记录仪

定时器兼报警记录仪,平时作时钟使用,具有设定时间、定时报警、切断电源等功能;还可自动记录由于接线或操作错误所造成的漏电告警次数。

3、直流电源、直流电压/电流表、逻辑输出及指示等

直流电压:0~10V可调输出;直流电流:4~20mA可调输出;直流数字电压表/电流表;电压表量程0~400V、输入阻抗为10MΩ、精度0.5级;电流表量程0~200 mA、精度0.5级;同时设有逻辑电平输出(点动、自锁)、逻辑电平指示、LED数码管、方向指示器、八音盒、直流24V继电器、信号转换座若干。

4、智能化云控制系统

(1)电气系统

1)额定电压与频率:支持AC 220V(适合单相和两相电路)及AC 400V(三相和四相电路),适应不同电压等级的电气系统,额定频率为50Hz或60Hz,满足全球多数电网需求。

2)极数:提供2P(两极)和4P(四极)版本,适用于不同类型的电路配置。

3)额定电流:覆盖10A至100A广泛范围,满足不同负载需求。

4)壳架等级额定电流:100A,表明设备框架能承受的最大电流。

5)短路分断能力:具备3kA或6kA的额定短路分断能力,确保在短路时迅速切断故障电流,保护线路和设备安全。

6)功耗低:最大功耗≤0.9W,有助于节能减排。

7)过载与短路保护:微断云控智能断路器首先是一个传统的电气保护设备,内置有热磁脱扣器。当电路中电流超过额定值(过载)或瞬间产生巨大电流(短路)时,热元件和磁元件会分别响应电流的热效应和磁效应,导致脱扣机构动作,从而迅速断开电路,保护电气设备免受损害。

8)漏电保护:通过内置的漏电保护模块,实时监测电路的剩余电流(即流入与流出电流的差值)。一旦剩余电流达到预设值(如30mA或100mA),漏电保护会在极短时间内(<0.1秒)动作,切断电路,防止人体触电事故。

9)机械寿命:≥10000次开关操作,保证长期使用下的稳定性能。

10)电气寿命:>6000次操作,确保电气性能的持久可靠。

(2)智能化控制功能★投标时逐条演示此项功能。

1)本地控制:微断云控智能断路器保留了手动控制接口,用户可以直接通过断路器上的物理按钮进行电路的通断操作,或者连接外部控制信号线,实现自动化控制。

2)远程控制:通过集成的通信模块(如Wi-Fi、4G/LTE等),微断云控智能断路器能够接入互联网。用户通过手机APP、或电脑网页等远程控制平台,向云服务器发送控制指令。云服务器接收到指令后,通过安全的通信协议转发给相应的智能断路器,使其执行开关操作。

故障诊断与报警:内置的传感器和微处理器能够实时监测电路状态和设备本身的工作状况。一旦检测到异常(如过温、短路后未复位等),信息会被上传至云端,云平台随即向用户发送报警通知,提示进行维修或检查。

3)Wi-Fi连接:支持Wi-Fi连接,方便用户通过智能手机等设备远程控制和监控。

4)场景联动:兼容智能家居系统,可与其他智能设备联动,实现自动化场景设置,如离开模式自动关闭非必要电器。

5)语音控制:与小爱音箱等智能音箱配合,支持语音指令控制,提高操作便利性。

6)多人控制:通过网络连接,允许多个用户授权后共同控制,便于多成员间共享管理权限。

(3)物联网与云计算功能

1)云平台:云端服务器是整个系统的大脑,负责数据的收集、存储、分析与处理。所有连接的智能断路器状态数据汇总至云端,用户可以在任何时间、地点通过互联网访问这些数据,查看设备状态、历史记录和报警信息。

2)数据分析与优化:借助云计算能力,云平台能够对收集来的大量数据进行深度分析,识别用电模式,预测潜在问题,甚至根据用户习惯提供用电效率建议。此外,系统能够通过固件更新持续优化断路器的性能和功能。

★投标时提供智能物联网系统应用软件著作权证书原件备查。

(二)实训模块

1、PLC主机挂箱

(1)PLC主机:200系列一台(SMART,型号:CPU ST60);PLC扩展模块:EM AM06,模拟量输入/输出模块,4 输入/2 输出;

(2)1200系列一台(型号:CPU 1215C DC/DC/DC),SM1223,数字量输入输出模块,16×24 VDC 输入/16 ×继电器输出;交换机模块。全部端子引导面板上。

2、变频器:西门子V20 0.75KW

3、触摸屏:TPC7032KT;

4、通讯:两台PLC相互通讯,PLC与电脑、PLC与触摸屏相互通讯,信号处理采集系统。

5、运动控制模块:步进电机控制模块(包含驱动器、步进电机、滚珠丝杠模块、限位开关等);伺服电机控制模块(包含驱动器、伺服电机、滚珠丝杠模块、限位开关等)。

6、称重模块:称重传感器,能够完成称重测量、显示实验。

7、温度控制模块:安装温度传感器,能够完成温度测量、显示实验。

8、继电器、接触器模块:6只继电器,6只接触器。

9、三相异步电动机;两台(其中一台安装编码器)。

10、实训挂箱

|

序号 |

控制对象实训模块 |

实训教学目标 |

|

1 |

抢答器/音乐喷泉 |

通过对抢答系统中各组人员抢答时序的监视和控制,掌握条件判断控制指令的编写方法;通过对音乐喷泉控制系统中“水流”及音乐的循环控制,掌握循环指令的编写方法。 |

|

2 |

装配流水线/十字路口交通灯 |

通过对“生产流水线”顺序加工过程及十字路口交通灯路况信号控制,掌握顺序控制指令的编写方法。 |

|

3 |

水塔水位/天塔之光 |

通过对“水塔水位”和“储水池水位”变化过程的判断,了解简单逻辑控制指令的编写方法。通过对天塔之光闪亮过程的移位控制,掌握移位寄存器指令的编写方法。 |

|

4 |

自动送料装车/四节传送带 |

通过对传送带启停、传送状态的控制和对货物在自动送料装车系统中流向、流量的控制,掌握较复杂逻辑控制指令的编写方法。 |

|

5 |

多种液体混合装置 |

通过对“液体混合装置”中不同液体比例及液体混合时搅拌时间的控制,掌握条件判断指令及各种不同类型的定时器指令的编写方法。 |

|

6 |

自动售货机 |

通过对用户投币数目的识别和自动售货机中各种“货物”的进出控制,掌握各种计数器指令及比较输出指令的编写方法。 |

|

7 |

自控轧钢机/邮件分拣机 |

通过对自控轧钢机和邮件分拣机材料(“钢锭“邮件”)来料数量、来料类别识别及对各种执行器(例如“电机”)启停时序的控制,掌握数值运算指令及中断指令的编写方法。 |

|

8 |

机械手控制/自控成型机 |

通过对机械手停留“位置”及自控成型机各方向“液缸位置”的控制,掌握一个完整工业应用系统中的较简单逻辑控制程序的编写能力。 |

|

9 |

加工中心 |

通过对加工中心中各方向“电机”运行方向及“刀库”进出刀、换刀过程的控制,掌握一个完整工业应用系统中的较复杂逻辑控制的编写能力。 |

|

10 |

四层电梯(仿真实物) |

通过对一个完整的四层电梯模型的综合控制,初步掌握PLC控制系统的分析、I/O分配、设计I/O接线图、接线、编程、调试等工作过程的综合知识。 |

|

11 |

基础实验/中间继电器 |

通过此模块对PLC的基础指令如标准触点指令、串联电路块的并联连接指令OLD、并联电路的串联连接指令ALD、输出指令、置位与复位指令S、R;跳变触点EU、ED;空操作指令NOP;程序结束指令END等的了解。 |

(三)实训操作台

1、操作台规格:(L1600*W700*H1600)± 2mm(每操作台配2个凳子)

2、台面厚度:25mm± 2mm

3、抽屉:(L503*W420*H25)± 2mm

4、材质工艺:

(1)主体:采用铝合金结构

(2)桌面:桌面采用E1级三聚氰胺贴面胶合板,厚度25mm

(3)封边条:采用PVC封边条,封边条厚2mm,所有板材均需全封边处理

(5)桌腿:采用40*80mm 工业铝型材,表面氧化处理成本色。

(四)编程计算机:

每台设备配备1台品牌计算机,可同时编程操作。CPU不低于i5 14400,内存不低于32G ,固态硬盘不低于512G,机械硬盘不低于1TB HDD,显卡不低于4G独显,显示器不小于23.8英寸;安装Windows11专业版操作系统,并预装S7-200 SMART,及S7-1200编程软件(博途)。

(五)其他配置

|

1 |

说明书 |

PLC编程软件 |

1 |

套 |

|

2 |

工具

|

实验指导 |

1 |

册 |

|

3 |

尖嘴钳、螺丝刀、剥线钳、十字螺丝刀、一字螺丝刀各1把 |

1 |

套 |

|

|

4 |

连接线

|

自锁实验叠插连接线100CM |

20 |

条 |

|

5 |

自锁实验叠插连接线30CM |

5 |

条 |

|

|

6 |

手枪式实验叠插连接线 |

5 |

条 |

五、配套系统要求

1、实验室智能电源安全管理系统

实训室总体智能电源管理系统由主电路、控制电路、检测保护电路、显示电路、语音报警电路等组成,整个实验室配置一套管理系统。

主要功能:

(1)上电系统自测

1)主电路及控制电路上电后对线路系统进行输入电压的过压、欠压;线路对地漏电;输出负载过流的检测,任一故障存在电源输出断开。

2)故障内容有相应文字显示。

3)对故障进行语音报警。

(2)运行检测保护

1)输入过压、欠压、输出过流、漏电,任一故障出现将自动跳闸,实施保护。

2)对故障进行语音报警。

3)保护阀值可进行现场设置。

(3)漏电功能测试

1)按下漏电测试按钮,装置会自动提供一个漏电测试信号,使保护器跳闸。

2)重新进行上电进入自己检测状态,文字显示“开机检测中....”,无故障情况下,实训室智能电源管理系统恢复供电。

(4)过压保护

1)运行中,出现输入过压,实训室智能电源管理系统将跳闸。

2)对应的“过压相”进行文字显示。

3)语音播报“线路过压,请注意”。

(5)过流保护

1)运行中,三相电源中任一相出现过流,实训室智能电源管理系统将跳闸。

2)对应的“过流相”进行文字提示。

3)语音播报“线路过流,请注意”

(6)漏电保护

1)运行中,三相中任一相出现漏电,实训室智能电源管理系统将跳闸。

2)对“漏电”进行文字显示。

3)语音播报“线路漏电,请注意”。

(7)电源监控

1)可对各相电压进行数值显示及曲线显示,显示精度±5V

2)可对各相电流进行数值显示及曲线显示,显示精度±

3)高压保护电压设置:设置范围<300V,输入1A;动作时间:2-5S,输入单位0.1S

4)欠压保护电压设置:设置范围:>154V,输入单位1V;动作时间:2-5S,输入单位0.1S

5)过流保护电流设置:设置范围:<20A,输入单位0.01A;动作时间:0.5-2S,输入单位0.1S

★投标时实物演示(1)-(3)项功能。

2、云智能实验室安全管理系统

本平台将无线传输、信息处理等物联网技术应用用于自动化远程控制。设备端运行状态、数据参数等上传至云平台。物联网系统的传感层、传输层和应用层关联掌握数据与分析数据。

(1)电压、电流等模拟量数据显示。(需提供演示)

(2)输入开关监控,输出开关等数字量控制。(需提供演示)

(3)远程控制启停状态,给定输出电压值的。(需提供演示)

(4)显示输入输出电压值的历史数据

(5)可按照日期、日间进行查询历史数进行查询。

(6)报警信号为PLC主机模拟量采集数值或者开关量可以自由设定,如当模拟量输入超过设定电压时产生报警,通过物联网自动化应用软件将报警信号上传到云平台,通过云平台向设置的终端推送报警信号,每台设备可对应多个终端设备。

(7)通过手机端可以实现远程控制PLC的输出及监视PLC的输入状态变化。

(8)数据显示画面:画面显示输入电压数值,输出电压监控,开关状态输入,开关控制输出,以及云端连接二维码。

(9)联网设置界面:设置现场数据连接云平台后台数据库管理。

★为保证软件正版,需提供云智能实验室安全管理系统软件著作权证书原件备查,并提供(1-4)项演示视频。

六、配套软件及课件要求

1、PLC编程软件:博图V17、MCGS

2、教学课件资源

(1)PLC的认知:S7-1200PLC简介、S7-1200PLC工作原理及运行模式、S7-1200PLC特点、S7-1200PLC扩展功能、PLC应用技术人才培养;

(2)TIA 博图软件的使用:TIA 博图集成软件开发平台、TIA 博图集成软件简介、入门实例;

(3)实训项目示范:八路抢答器编程、三相异步电机的星三角降压启动、运料小车往返控制、十字路口交通灯的控制、电动机组的启停控制、HMI控制液体混合、变频器的电机控制。

(4)小型自动化生产线的设计:该系统具有产品的搬运、检测和传输分拣功能,整个系统由送料单元、机械手搬运单元、步进电机多点定位输送单元和传送带输送分拣单元等组成。具体的项目设计要求如下:

1)本设计的要求使用通过触摸屏与控制台按钮操作,控制生产线的自动运行。生产线通电以后,系统自行检测初始状态是否满足运行条件,如不满足则自行复位或手动调整,若满足则触摸屏显示准备就绪;

2)在准备就绪的情况下,按下启动按钮,生产线开始按顺序运行,供料单元开始工作,电机驱动转盘将工件送到物料台上;电机运行10秒后,若物料台光电开关没有检测到物料,说明已没有物料,开始报警;若检测到物料,则一号搬运机械手开始动作;

3)物料台有料,一号机械手臂伸出并下降夹取工件,夹取到工件后机械手上升缩回并旋转到右侧限位;然后机械手伸出下降将工件放到步进电机输送单元的供料台上,一号搬运机械手恢复到初始状态,等待下一次运行;

4)当步进电机输送单元传感器检测到供料台工件后,步进电机前往高度检测单元进行检测;到达后通过超声波传感器进行高度检测,检测完毕后;步进电机运行到二号搬运机械手位置;

5)到达二号搬运机械手位置后;二号搬运机械手伸出、爪夹取工件,机架台上升,旋转到右限位,伸出手臂,机架台下降,手爪放松,将工件放到传送带上,同时二号搬运机械手复位;

6)当传送带单元传感器检测到工件时,传送带开始工作,根据工件的颜色、材料进行分拣;分拣结束后,供料台回到供料位置,等待下一次运行。

七、可实现的实验项目:

1.编程软件的使用及指令训练;

2.四节皮带传动的模拟控制;

3.彩灯的模拟控制;

4.交通信号灯的模拟控制;

5.步进电机的运动控制实验;

6.伺服电机的运动控制实验;

7.变频器控制实验;

8.触摸屏组态实验;

9.三相异步电动机的控制实验;

10.三相异步电动机的控制实训;

11.高速计算器实验;

12.称重测量显示实验;

13.温度的测量显示实验;

14.抢答器的控制实验;

15.音乐喷泉的控制实验;

16.装配流水线的控制实验;

17.自动供水的控制实验;

18.天塔之光的控制实验;

19.自动送料装车的控制实验;

20.基础实验;

21.多种液体混合装置的控制实验;

22.自动售货机的控制实验;

23.自控轧钢机的控制实验;

24.邮件分拣机的控制实验;

25.机械手控制的控制实验;

26.自控成型机的控制实验;

27.加工中心的控制实验;

28.四层电梯模型的控制实验;

30.中间继电器实验。